2019年,中国石油宣布发现10亿吨庆城大油田, 为全国最大页岩油油田。但在当前低油价环境下,页岩油、致密油等非常规资源要实现效益开发,面临诸多困难和挑战。在美国一批页岩油、页岩气公司倒闭、破产的形势下,国内以庆城油田为典型代表的非常规资源高效开发成为当前业界的关注焦点,成为上游业务效益发展的主要因素。

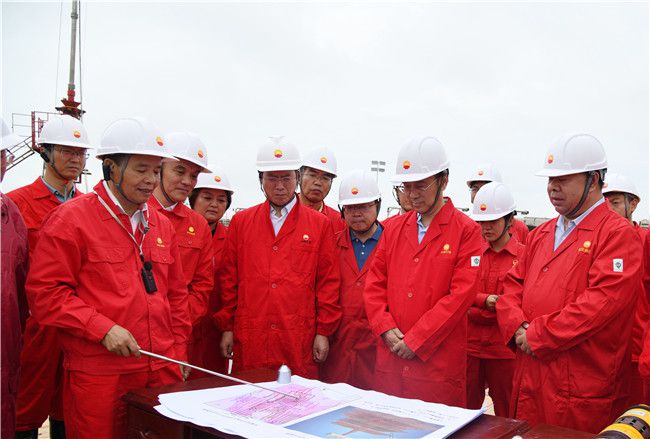

长庆油田结合我国页岩油勘探开发实际,持续提速提效,实现了庆城油田百万吨产能高速高效建设,有力推进了国家级页岩油开发示范基地建设,取得重要阶段性成果。今年5月、8月,中国石油集团公司主要领导、主管领导分别到长庆油田页岩油开发示范区进行调研,对长庆页岩油项目创新取得的成果给予高度评价。

长庆页岩油项目对于推动中国石油上游业务高质量发展、保障国家能源安全有着重要意义。为此,记者深入调研了解,并对话到长庆油田分公司副总地质师、国家科技部非常规长庆重大专项常务副项目长、长庆油田页岩油项目组经理吴志宇,他介绍了长庆油田在页岩油开发攻关中探索实践的新体制、新技术、新模式,这些成功经验为国家能源战略安全的保障提供有益借鉴和启示。

众所周知,美国是世界上首个实现页岩油商业开发的国家,北美在页岩油开发技术和规模领先世界,中国的页岩油禀赋不如美国,但中国石油一直全力打造页岩油这一新的战略增长点。长庆油田近年来在页岩油勘探开采方面不断提升,整体接近或达到国际先进水平,部分工程指标超过北美。

一是钻井方面:华H50-7井完钻井深6266米,创造了国内采油最长水平段4088米新纪录;为充分保护基本农田,华H60平台利用原先一口探评井的超小老井场(86×43米)优化部署水平井22口,为国内最大水平井平台。

二是压裂方面:华H40平台创造了国内单平台单日最高压裂效率,压裂18段、泵注液量2.8万方、加砂4500吨。加砂强度(3.0~6.0t/m)、进液强度(15~30t/m)与北美水平相当。与北美页岩油气开发相比较,达到或接近先进水平。

长庆油田钻井提速已经历四个阶段。2016年以前攻关探索:主要解决井壁稳定性差,摩阻较大钻进困难,主要解决施工安全性。2017年技术突破:简化井身结构,提升泥浆性能,为提速寻找出路。2018年集成创新:提升设备性能,强化钻井参数,集成大井丛三维钻井技术,从技术、管理方面全方位提速。2019年优化提升:结合矿场实践,数据回归,进行典型井提速分析,细化提速方案,参数分段优化,强化学习管理。2020年正经历第五个阶段,深度一体化:针对平台地质差异、设备性能、施工参数等提速制约因素,项目部与施工方同步建立学习曲线,从组织管理和现场作业双向优化提速凯发K8一触即发。

长庆油田地处黄土高原、梁峁纵横、干旱缺水,长7油层厚度薄、连续性差、非均质性强。页岩油开发技术难点主要有三方面:一是页岩油甜点预测和提高油层钻遇率难度大,二是小井场大井丛长水平井钻完井施工难度大,三是提高水平井产量生产组织难度大。在近三年的页岩油规模有效开发攻关进程中,长庆油田以提高单井产量、降控投资成本为核心目标,开展各类现场攻关试验852井次,集成创新形成了以“水平井+体积压裂”为核心的五大技术系列18项配套技术。

一是多学科“甜点”优选。综合运用地质、油藏、地震、测井等多学科研究方法,最大限度提高油层钻遇率和储量控制程度。油层钻遇率达到80%,水平井储量控制程度提高至90%。示范区平均单井初期日产油较前期提升近一倍;预计单井最终累计可采超方案设计约20%以上。

二是水平井合理布井。创新立体式长水平井开发,优化合理水平段分布间距,最大限度提高平台井数和建设效果。示范区整体单平台井数提升至4~8口,最大达到22口,近三年累计节约土地3000余亩。为实现平台储层钻遇长度最大,在华H40平台完钻水平20口,平均单井水平段近2公里,预计该平台达产年产油量超过10万吨。

三是三维优快钻完井。优化三维水平井钻井轨迹、简化纵向井身结构、强化钻完井施工参数,实现了优快钻完井,支撑了大井丛开发。整体钻完井周期较前期缩短60%以上,水平段固井优良率达90%以上。单井1500米水平段钻井周期缩短到9天以内,创造了国内最短钻井周期纪录。通过延长水平段长度,有效提升了水源区、林缘区、城镇区等复杂地貌条件下油气储量动用能力,单井完钻井深6266米,水平段长4088米,创国内陆上水平段最长采油水平井纪录。

四是细分切割体积压裂。为最大限度改造储层、最大限度动用储量,持续改进长水平井段的细分切割体积压裂参数,由传统的“压裂造缝”转变为“压裂造缝、压裂补能、压裂驱油”,进行一体化设计,段间距缩减40~60%,每百米射孔簇数增加2-3倍,每百米进液强度提升3-4倍,每百米加砂强度翻番,形成裂缝网络系统,实现“缝控动用储量最大化”,示范区缝控程度提升至90%以上,地层能量显著提高,初期单井产量提高80%以上。

五是智能化地面配套。以整体效益最大化为核心,加强采油、地面、运行管理等各环节信息采集与智能管理技术应用。在示范区以长庆油田首座智能化无人值守联合站——岭二联为中心,通过“一级布站、橇装建站、智能管控”,形成了独立运行的“智能单井→智能平台→智能中心站”的新型地面配套系统,作业区级中心站直接管理平台单井,人力资源大幅节约,百万吨用工缩减至300人以内,单位用工成本降控70%以上。

长庆油田页岩油开发深入践行协同管理、资源共享理念,创新管理工作机制,构建勘探开发一体化、地质工程一体化、科研生产一体化管理流程。

一是勘探开发一体化。围绕提升页岩油勘探开发规模化、效益化水平,成立页岩油勘探开发工作领导小组,淡化储量界限和专业界限,坚持勘探向开发延伸,预探、评价联手寻找富集区;坚持开发向勘探延伸,评价井、开发井和骨架井为勘探作贡献。加强开发前期评价,创新布井流程,超前部署开发井网,优先实施探评井,做到井位部署一盘棋。通过地质认识、井位部署、组织实施、资料录取一体化运行,扩大了勘探开发成果,减少了重复建设,缩短了建产周期,实现了效益快速建产。

二是地质工程一体化。将地质、工程等不同专业优势资源整合到一个生产系统,以区块和单井全生命周期效益开发为核心,建立高度统一的地质工程责任目标,组建联合管理团队,缩短管理链条,形成工作合力,推进油气田地质研究、工程施工的统一规划和统筹管理,形成了生产组织一体化运行、工程质量全过程控制的联合产建地质工程管理流程体系,运行效率大幅提升,单井方案审批提效近3倍,凯发K8一触即发单井地质循环等停时间缩减60%以上。

三是科研生产一体化。联合重点高校、科研院所、国际知名公司,突出技术共享,整合行业前沿,开展页岩油开发联合攻关,将科研成果直接服务生产现场。先后试验、推广精细地质反演、三维轨迹优化等研究成果300余井次,优化方案设计近百井次;完钻井设计轨迹符合率达95%以上,解决了大偏移距水平井钻完井等难题。

平台化管理:结合页岩油开发大井丛特点,以平台为管理单元,按照“一平台一方案”原则,实行大井组平台常态化管理,从设计部署、产能建设到生产运行全过程,推广“八包”(包产能、包工作量、包产量、包投资、包安全、包环保、包质量、包廉洁稳定综治),每个平台设立台长,实行台长负责制,负责平台生产组织。通过“六个一”责权下沉(一平台一设计、一平台一目标、一平台一指导、一平台一长制、一平台一考核、一平台一总结),全面升级平台管理责任,不断推广新技术、新工具及低成本材料,精细组织各项生产工序,平均单井产建投资下降400余万元。

工厂化作业:按照“平台小工厂、区域大工厂”的建设思路,统筹协调施工作业,采用就近储砂蓄水、连续加砂输水等措施,满足多井多段压裂施工需求,保障旱季和雨季连续压裂作业;采用分区同步作业、加强安全管控等措施,实现“钻井、试油、投产”单工序提速提效、多工序安全同步作业,提高了生产组织效率,探索形成了黄土塬地貌工厂化作业新模式。2020年单平台23.8小时压裂18段、泵注液量2.8万方、加砂4500吨,持续刷新了国内体积压裂最高效率。同时,实现单钻井机组当年开钻并完钻水平井11口(效率指标提升10%)、单压裂机组当年压裂水平段359段(效率指标提升58%)。

通过设计优化、技术提升、管理创新等手段,单井工程投资已控制在合理范围内,且开发效果保持稳定。可对比条件下开发效益评价,目前长庆页岩油示范区开发效益已全面优于原方案预期。

一体化管理、数字化支撑,在开发方案、施工方案中系统设计、灵活调整,在生产组织中无缝衔接、整体统筹,实现提速提质提产提效。页岩油项目建设以来,依托国家示范工程,建设了长庆油田地质工程一体化决策支撑系统,逐步推广信息化,以“现场数据实时传输,后台系统自动预警,远程专家决策指挥”为目标,保证了实施效果,提高了运行效率,同时确保了施工质量。

该平台配套应用水平井地质导向、旋转导向随钻测井数据库、钻井/压裂数据远程实时监控、SCADA及生产监控四大系统。

一是水平井地质导向系统。集成应用地质、地震、测井数据,优选平面、纵向及水平段甜点。实时监控钻头位置、钻压、转盘速度、扭矩、钻时以及录井气测全烃等数据。结合三维建模、地震预测、随钻测井等多方法指导水平井轨迹调整3000余次,提高了示范区水平井整体钻遇率。

二是压裂数据远程实时监控系统。数据实时传输:压裂施工排量、液量、砂浓度等重要现场施工参数实时采集。压裂方案实时调整:通过不同压裂段、井对比分析,结合地质建模、测井解释、岩石应力等数据,实时优化调整施工排量、砂浓度、加砂方式、液体性能等。质量监控:通过砂罐、砂斗关键位置全程可视化监控,对砂罐车车牌识别、远程标定,实现压裂加砂量实时监控及质量追溯功能。目前在示范区压裂施工中全面应用。

三是SCADA及生产监控系统以西233岭二联为中心,形成了“项目部→中心站→平台(增压点)”智能化地面监控系统,辐射所有平台(增压点),实现集输报表实时查询、单井功图液面监控等功能。所有地面集输系统的运行参数可以远程监控,直接指挥到岭二联中心站及所有平台,保证了新型劳动组织架构的实现。

一是系统设计,实施大井丛布井,由开发初期1.3口井/平台提升至5.2口/平台,有效减少土地赔付及动迁搬家次数,仅此一项平均单井节约50余万元。以华H60平台为例,从设计源头大幅降低运行成本,较常规开发模式仅人工成本和注水等生产工艺优化,预计可每年节约运行成本一千余万元。

二是少段多簇压裂设计模式,以1500m水平段长测算,采用“少段多簇”裂模式,不仅节约单井费用,而且作业效率提高50%以上。

三是推广石英砂全面替代陶粒:将充填微裂缝的陶粒调整为符合技术要求的石英砂,近几年节约6000万元。

四是推广场站橇装建设:建设的场站均采用橇装建设,示范区已累计减少场站建设用地100余亩。5、推广具有长庆自主研发的全金属可溶球座,在较传统可溶桥塞材料费节约的情况下,井筒清洁效率提高1倍。 长庆页岩油规模开发单井投资较建设初期累计下降25%以上。(李婷鸽)

在线客服

电话咨询

官方微信

返回顶部